通用汽車第一個吃螃蟹,剪掉了電池線。

通用砍掉電動汽車內部的線束,引領電動車走向無線時代!

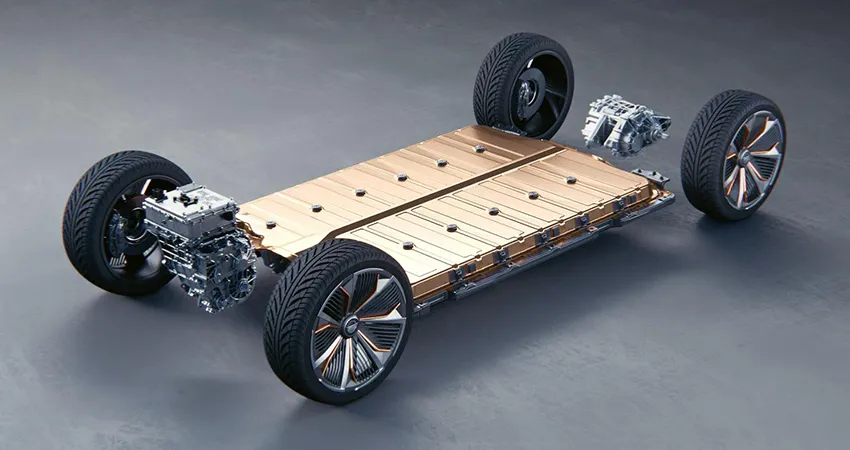

就在最近,通用汽車在國內發佈了”奧特能”電動汽車平臺,其電池組最大亮點是搭載了一套無線BMS系統(wBMS),砍掉了電池包內90%的線束——既降低了電池包的重量,提升了能量密度,又降低了系統複雜度和物料成本,還提升了電池組的穩定性。

wBMS的應用還提升了生產效率。 因為少了90%的線束,電池組的裝配工作被大幅簡化。 同時,通用奧特能電池工廠里,機械臂在流水線上抓取電池包時即可直接用無線模塊檢測電芯性能,還省掉了傳統插線質檢的步驟。

最後,因為無線BMS系統的存在,讓電池在全生命週期內都可以方便地進行性能檢測,進而讓二手車估價變得更准、電池梯次利用更方便、拆解回收也更加順利…

未來,隨著車內無線連接技術進一步成熟和普及。 BMS域控制器與動力域、車身域、自動駕駛域或者中央計算平臺之間都可以實現無線連接,進而將逐步砍掉目前車輛動輒數公里的連接線束,大幅降低汽車的複雜度和生產成本,也讓汽車真正變成模組化的智慧產品…

wBMS,正是智慧電動汽車邁向無線化的第一步。 而通用汽車對於推動電動車邁入無線時代,顯然起到了關鍵的助推作用。

01.

無線BMS優點多 增加續航還更安全

通用汽車在奧特能純電平臺上搭載的無線電池管理系統(以下簡稱wBMS系統)是由通用汽車與Analog Devices亞德諾半導體(以下簡稱ADI)共同開發,減少了現有BMS系統內部的連接線束。

電動汽車的動力電池包由多個電池模組構成,模組內部則是多個電芯。 車輛要對每個電芯的性能進行實時監控,所以在每個模組內安裝了一個電池監控器,這些監控器會採集每個電芯的電壓、電流和溫度數據,並將數據傳給電池組的控制器(BMS控制器)。

▲傳統BMS(左)和wBMS(右)的連接方式

目前所有的電動汽車,都採用了菊花鏈有線連接的方式,將數據從模組監控器傳至BMS控制器。 奧特能這套wBMS系統,則在每個模組監控器內部和BMS控制器內部嵌入了射頻晶元,以此組建了一個名為SmartMesh的無線網路,將各個模組監控器和BMS控制器進行連接與數據傳輸(如上圖)。

相比於傳統的BMS系統,wBMS系統具有3大優勢。

1、提升車輛續航

引入wBMS后,可以讓電池組內部減少大約90%的線束和增加15%的內部空間。 按照《Spectrum IEEE》期刊給出的數據,具體就是為每個電池包減少3米長、1公斤重的線束。

▲奧特能電池包內部線束非常少

這樣一來,在電池容量不變的情況下,電池包的整體重量降低了。 或者體積不變的情況下,可以增加電池包的容量。 這兩種做法都能提升車輛的續航,同時還省掉了線束成本。

你也不用擔心精度問題。 ADI中國汽車電子事業部,資深戰略與業務發展經理陳晟告訴車東西,wBMS系統與有線BMS的本質區別就是減少了線束,兩者的測量精度則完全一致——全生命週期內的各種工況下為正負2毫伏。

2、提升車輛的安全性

“wBMS的優點並不只有提升續航。” 陳晟說道,「線束少了複雜度低了,電池組在裝配環節和使用環節出現問題的概率也降低了,並且日後電池組的維修也更方便了。 ”

3、降低整車成本

為了保證通訊的可靠性,電池包內的通訊線束通常都會選用強度高、載流大、發熱低的重型銅芯電纜而非低成本鋁芯電纜。 當然,成本也更高。 無線BMS減少了9成線束,自然就能明顯降低電池包的物料成本。

按照業內的說法,即使不考慮生產環節節省的成本,單說省去的物料成本,wBMS的價格也明顯低於傳統BMS系統。 未來,wBMS系統的成本有望降到有線BMS系統的50%左右。

據瞭解,通用汽車的奧特能純電平臺是全球首個搭載wBMS系統的量產車輛平臺。 未來,通用汽車基於奧特能平臺打造的純電車型都將會搭載這套wBMS系統。 今年9月,ADI又宣佈與英國路特斯汽車達成合作,雙方計劃在路特斯的下一代輕量化電動汽車架構中使用wBMS系統。

02.

多種手段保證通訊穩定 達到ASIL-D標準

現有的無線通信技術,不管是藍牙、WIFI,還是4G、5G網路,都存在網路不穩定的情況。 對於電動汽車來說,如果發生網路波動,顯然會影響行駛安全。 那麼這套wBMS系統如何保證通信的穩定性、即時性和安全性呢?

據陳晟介紹,奧特能平臺的wBMS系統採用2.4GHz的無線傳輸頻段,應用ADI自研的SmartMesh網路架構,這種網路架構之前經常被應用在工業生產等環節上,可以為整個wBMS系統的傳輸穩定性提供三大保障。

▲ADI的wBMS系統示意圖

第一,該系統內採用了自適應隨機跳頻技術,當系統識別到當前通訊頻段出現干擾時,wBMS系統中的無線主節點晶元就會判斷下一個時間視窗的通訊頻段(非固定頻段順序),並在判斷好後會通知從節點晶元,這樣兩個晶元就同時自動改變到不受干擾的頻段,從而避免了干擾。

並且,整個過程系統可以進行自主學習,通過演算法識別出高堵塞的通道,能夠主動降低該通道的佔有率。

第二,ADI的SmartMesh網路架構使用的是時間同步通道跳變(TSCH)鏈路層進行通信,網路中的終端可以在數微秒內進行同步,網路通信被組織成時隙,可以實現低功耗分組交換、成對通道跳變和全路徑分集。

並且,每個器件都有冗餘的路徑以克服由於干擾、物理遮擋或多徑衰落導致的通信中斷。 如果一個路徑上的數據包傳輸失敗,智慧微塵會自動在下一個可用路徑和不同射頻通道上重試。

▲SmartMesh網路架構示意圖

具體來說,如果當某個電池模組與電池管理系統的無線通訊出現異常時,這個異常模組會藉助旁邊的模組進行通訊。 簡單來說,就是每一個模組都可以説明其他模組進行通訊,單個模組失效的幾率也就隨之降低。

根據ADI官網的數據,SmartMesh解決方案可以達到99.999%的數據可靠性、大於十年的電池壽命。

第三,通用的wBMS系統使用了時間戳和數據重傳機制。 wBMS系統的通信時間是由一個主節點進行統一安排,這樣就避免了眾多模組一起通訊造成無序混亂的問題。

除此之外,如果某個模組數據傳輸失敗,主節點就會安排這個模組進行多次嘗試傳輸數據,並且可以通過優化路徑的方式選擇更好的射頻性能來減少流量重試次數,從而保證了數據的穩定性。

▲如果通信在綠箭頭處失敗,節點D將在紅箭頭處使用另一個通道重試

在整個電池管理系統的監測中,需要對電芯的電流、電壓進行併發性監測,這樣可以讓系統演算法更精準判斷出目前電池的狀態,而這種併發性的測量就需要比較大的傳輸頻寬。 為了獲得更加精確的測量值,SmartMesh網路架構中的每個發射器和接收器可以以組隊的方式進行通道跳變以實現頻率分集,讓網路頻寬增加,使得多個傳輸可以同時發生。

功耗方面,SmartMesh網路架構的功率也比藍牙、Wi-Fi等通訊方式更低,每個路由節點的消耗通常小於50μA。 此外,整個SmartMesh網路架構具備動態網路優化功能,可以一定程度上降低總體功耗。

穩定性之外,電池管理系統的安全性也至關重要。 這套wBMS系統有多種措施來保障安全。

首先,通用利用wBMS系統可以為整車建立即時智慧電池監控系統,該系統與整車系統相互獨立,能夠對電池包的健康狀態進行實時監測,將整個電池系統的安全風險分化到單個電芯的預監測上,並且會隨時調整模組和感測器來保障電池在車輛生命週期內的健康情況。

其次,上文提到使用wBMS系統可以為電池包內增加15%的內部空間,利用這些得之不易的空間通用給電池組內部安裝了一條排氣通道和安全閥,進一步了增強電池從模組到包級別的熱擴散能力。

▲奧特能平臺電池系統擁有安全閥、排氣通道等專利設計

除此之外,wBMS系統還可以通過無線的方式將軟體和電池節點進行重新程式設計,來讓車輛獲得更好的性能表現。 並且,ADI為該系統使用了128位加密的安全網格設計,在整個SmartMesh網路架構中的所有流量均通過端到端加密、消息完整性檢查和設備身份驗證進行保護,以防止駭客入侵,保證車輛的安全性。

並且在抗干擾方面,ADI與通用進行了多次模擬和模擬試驗,整個系統的抗干擾能力已經達到國家相關信息安全法規的要求。

讓這款wBMS系統達到了ASIL-D級的電子電氣系統安全標準。

03.

提升生產效率 讓造車變成堆積木

wBMS除了能增加車輛續航、提升安全性、降低成本之外,對車企的整個生產流程也有明顯説明。

1、提升電池包生產效率

之前車東西在探訪上汽通用奧特能超級工廠時就發現,廠內全部是通過無線的方式來對電池進行質量檢查——比傳統插線檢測既省人工又省時間。

根據上汽通用技術人員介紹,廠內的大部分機械臂上都安裝了無線通訊模組,可以與電池包內部的wBMS模組進行通訊。 廠內的機械臂在抓取電池包進行下一步操作之前,通過無線的方式來讀取電池包的各項資訊,以此避免傳統電池測試接頭插拔帶來的零件損傷,提升裝配品質和產線效率,並且還節省了人力成本。 這也是前文說wBMS不僅僅能降低物料成本的原因所在。

同時,該無線監測系統可類比電池包在整車上的真實運行工況進行電性能測試,確保每一個電池包的安全性和一致性。 此外,在整個測試放電過程都會進行能量回收,將多餘能量反饋至電網,降低生產過程中的能源損耗。

▲採用無線通信技術檢測電池模組性能

2、提升電池包研發效率

因為每個模組之間採用無線連接,在設計電池包時可以不用考慮複雜的佈線問題,所以使用了wBMS系統的車企可以像堆積木一樣靈活調整電池包的結構和大小,快速為不同車型設計電池包。

根據通用方面的資料,目前奧特能平臺能夠覆蓋轎車、SUV、MPV等不同軸距和尺寸的產品,並在國內會並且按照不同車輛不同的需求可以分為8模組、10模組和12模組三種形式的電池包。

▲電池單元可以垂直或水平包裝成模組

未來,奧特能平臺在國內市場落地後,除了將會提供不同電池模組外,還提供7種驅動形式,包括3款高集成驅動系統和4種驅動形式,其中3款高集成驅動系統可分別用於前驅主力電機、后驅主力電機和后驅輔助電機,四種驅動形式包括前驅,后驅,經濟四驅以及性能四驅。

除此以外,奧特能平臺還可以相容不同種類的電芯,包括磷酸鐵鋰、三元鋰電池等。

▲凱迪拉克LYRIQ底盤(上)和HUMMER EV底盤(下)

3、提升電池全生命週期內的使用效率

對有線BMS來說,電池組只有在裝車使用,或者人工接入檢測設備后才能查看狀態。 這就導致對電池關鍵數據監控不夠完整,比如車壞了,或者電池拆掉后難以隨時檢測。 有了無線BMS后,可以在生產、運輸、使用、維修、拆解等各個環節都方便地對電池數據進行檢測,從而掌握電池全生命週期的完整數據,從而讓二手車估價更準確,甚至電池拆解后的梯次利用也更加精準,產生新的價值。

此外,這套wBMS系統還可以儲存整個電池組裡每一個電池模組的元數據,讓廠家在每一輛車的生命週期內都有可利用的雲端數據和機器學習技術使用數據,從而推出更為適合的OTA升級。

通用汽車高壓電池首席架構師Andy Oury之前曾表示,未來客戶將不必購買新車,只需通過對電池包的OTA升級便可以優化電池性能。

04.

ADI量產先行一步 恩智浦德儀也在跟進

2017年,在上海舉辦的Electronica China展上,ADI公司在一輛寶馬i3上展示了業界首款wBMS系統,無線電池管理系統從此開始進入汽車領域。

ADI中國汽車電子事業部,資深戰略與業務發展經理陳晟向車東西表示,2017年的這款產品在ADI的產品序列里算是一款概念產品,而在通用汽車奧特能純電平臺上的wBMS系統才屬於汽車業的第一代也是最新一代wBMS系統。

▲全球首款wBMS概念產品(圖片來源:electronicsweekly)

除了ADI公司之外,業內還有恩智浦、德州儀器等半導體公司正在佈局wBMS技術。

其中,恩智浦公司的wBMS系統目前已經發展到WBMS2.1版本,相較於ADI的wBMS系統來說,恩智浦在無線通訊的方式上選擇了藍牙低能耗技術5.0(BLE5.0),該技術具有低功耗、高性能、高可靠性等優點,最高傳輸速率可以達到2Mbps。

▲恩智浦公司的wBMS系統

此外,恩智浦公司的wBMS系統中的每個主控節點可以與最多16個從控節點進行連接,並且整套系統可以對最多448個電芯的電壓數據和224個通道溫度數據進行同時採集。

而德州儀器目前也有多款wBMS產品,並且與ADI的wBMS系統一樣,德州儀器的wBMS系統在安全性上也已經達到ASIL-D標準。

德州儀器的wBMS系統可支援多達100個節點,每個節點的測量均可實現時間同步,每個節點的延時都低於2ms。

▲德州儀器的wBMS結構圖

在無線通訊方式上,德州儀器通過無線MCU實現wBMS的無線傳輸。 據瞭解,該無線MCU可提供高輸送量和低延遲的專用時隙以防止數據丟失或損壞,測量精度同樣可以達到正負2毫伏的誤差值。

在通信安全性上,德州儀器採用密鑰交換和刷新、設備身份驗證、128位加密等技術來保證整套系統的安全性和可靠性。

05.

結語:電動汽車進入了無線時代

今年九月,繼通用奧特能平台之後,Analog Devices公司又宣佈與英國路特斯汽車達成合作,雙方計劃在路特斯的下一代輕量化電動汽車架構中使用ADI的wBMS系統。

相較於有線電池管理系統,無線電池管理系統的具有線束少、適用性強、可OTA升級等優點,並且可以大幅降低車企的研發生產等成本。

更重要的是,電池安全作為電動車安全的重中之重,無線電池管理系統將會進一步提升電動汽車的安全性和可靠性。 未來,隨著wBMS技術的不斷普及和逐步量產,相信會有更多的車企選擇該技術,電動汽車也將走進無線時代。